Zoom sur l’anatomie d’une usine

Une usine chimique transforme des matières premières en produits finis et en matériaux par voie chimique, biologique (fermentation…) ou physique, ces transformations mettant en jeu aussi des échanges d’énergie. Les produits finis sont vendus à des clients sur des marchés les plus divers : pharmacie, cosmétique, énergie, automobile, aéronautique, secteurs de l’eau, des produits des technologies de l’information…

Elle crée des emplois, sert à alimenter de nombreux secteurs en aval et à la souveraineté du pays, contribuant ainsi positivement à la balance commerciale. Une usine est une source de richesse et sa pérennité exige de la rentabilité.

La France cherche à se réindustrialiser pour gagner en souveraineté, notamment dans les secteurs clés de la pharmacie, des énergies renouvelables, de la Défense, du transport (batteries).

1. Fondement d'une usine

L’industrie de transformation repose sur un Procédé généralement issu de la R&D (Recherche et Développement) ou de la R&I (Recherche et Innovation) industrialisé avec les connaissances en chimie et génie chimique - génie des procédés. Le réacteur est l’élément fondamental de la chaîne et de ses caractéristiques (discontinu, continu, lit fixe, lit fluidisé…) vont dépendre le rendement de la réaction et la qualité du produit qui en est issu.

Figure 1. Ensemble de réacteurs chimiques

Pour cela, la réalisation d’une usine, définie par l’ingénierie de projet, demande un investissement financier que l’on appelle communément CAPEX (Capital Expenditure ou dépenses d’investissement). On appelle OPEX (Operating Expenditure pour dépenses opérationnelles ou d’exploitation) les dépenses liées au fonctionnement de l’usine (l’achat de matières premières, d’énergie, frais de main-d’œuvre, de maintenance, d’emballages, d’achat de matériaux…).

2. L’usine vue par les flux

Il y a une multitude d’usines de toutes tailles et de caractéristiques les plus diverses.

Figure 2. Une usine typique de l’industrie pétrochimique (on remarque la taille impressionnante des appareils et les nombreuses colonnes à distiller)

Toute usine met en œuvre une supply chain ou chaîne d’approvisionnement qui est l’ensemble des processus mis en œuvre, de l'achat des matières premières à la livraison au client, d’un produit qui satisfait ses besoins. La gestion des stocks, matières premières, produits intermédiaires, produits finis emballés, doit éviter toute rupture de la fabrication.

Figure 3. Un magasin de stockage. Un magasin de stockage de matières premières et de produits finis est un élément clé de la supply chain

La chaîne de blocs ou « blockchain » est une technologie de stockage et de transmission d’informations. C’est un registre numérique qui enregistre toutes les transactions cryptées sous forme de blocs liées au produit : achat, stockage, transport et distribution. Chaque bloc validé ajouté à la chaîne ne peut plus être modifié. Tous les blocs forment une chaîne infalsifiable. Tout le monde peut consulter la blockchain.

Les flux financiers, achats, ventes, investissements, paye, etc. sont gérés par des Progiciels ou ERP (Enterprise Resource Planning). Ils sont à la base de la comptabilité analytique ou générale de l’établissement des bilans, indispensables pour les rapports financiers.

3. Organisation type d’une usine

Une usine doit être organisée avec à la tête une structure unique : la direction. Son principal objectif est d’assurer un volume de production conforme en qualité, en respectant la sécurité et en limitant les impacts sur l’environnement, dans les délais et à des coûts définis. Pour atteindre cet objectif l’usine dispose de différents services opérationnels.

Les services opérationnels (on line)

La direction de l’usine : Le directeur ou la directrice s’entoure en général d’un comité de Direction (CODIR) constitué des personnes clés de son organisation.

La Direction est responsable devant la loi des dysfonctionnements tels les accidents du travail, pollutions, épanchements, respect des réglementations et lois en vigueur.

Elle est l’interlocuteur privilégié du siège de l’entreprise et a pour interlocuteur le président ou le directeur général (DG) ou le directeur industriel ou celui de division selon la taille de l’entreprise… Elle est aussi l’interlocuteur privilégié des parties prenantes (stakeholders) de son usine : riverains, agences réglementaires, représentants du territoire, clients, fournisseurs, élus, auprès desquels elle tient à avoir une image positive.

L’usine fait partie intégrante de l’entreprise industrielle, elle dépend de la stratégie de celle-ci, ainsi que de sa politique commerciale, salariale, et de sa gestion des ressources humaines…

- la production (i), service clé qui doit délivrer le produit selon des critères de quantité, de qualité et dans des délais précis ;

- la maintenance des outils de production industrielle en bon état de marche ;

- la logistique incluant achats et ventes (ii) ;

- la protection de l’environnement au sens large (iii) : HSE (hygiène-sécurité-environnement), station de traitement des eaux polluées (STEP), incinération des résidus…

- la production d’utilités : vapeur, eau de refroidissement, électricité, azote, oxygène…

Les fonctions de support (on staff)

- Administration : personnel, comptabilité, paye, informatique, contrôle de gestion, relations syndicales, protection incendie, infirmerie ;

- Direction des ressources humaines (DRH) : embauche, formation, gestion du personnel ;

- HSE Hygiène, Sécurité, Environnement ;

- Laboratoire de contrôle : matières premières, contrôle de la fabrication, traitement des réclamations, HSE ;

- Recherche et Développement (R&D) : amélioration des procédés (iv), nouveaux produits ;

- Ingénierie : bureau d’études, investissements - génie des procédés ;

- Communication (la COM).

L’organigramme d’une usine reflète son organisation.

L’éthique de l’entreprise et sa gouvernance reposent sur des valeurs partagées : respect des valeurs humaines, zéro accident, zéro défaut, amélioration continue, durabilité, intégration dans le territoire… Pour appliquer ces valeurs, des procédures (documents écrits) définissent des règles communes. L’usine se doit d’être transparente. Le système du management de la Qualité (SMQ) et le système de management de la Sécurité (SMS) sont les procédures les plus utilisées. Cela reflète l’engagement de la direction. Il faut identifier les risques par des audits réguliers, analyser les incidents, les accidents et revoir les procédures en permanence. Il faut arriver à mettre en place une culture de sécurité et de l’amélioration continue.

4. Le coût produit et les marges

Le Compte de résultat analytique (CRA) s’applique à un produit ou à une entreprise. On y retrouve les marges habituelles utilisées par les financiers et les managers.

La première marge la plus accessible est la marge de contribution. Elle s’obtient en déduisant du résultat des ventes, les coûts des matières premières et de l’énergie. Puis on soustrait le coût de la main d’œuvre, de la maintenance et des amortissements pour avoir la marge brute du produit à la porte de l’usine. Un produit chimique doit avoir une marge de contribution suffisante pour garantir la pérennité de l’entreprise. À l’évidence, la connaissance du coût de production du produit à la porte de l’usine est essentielle. Comparé au prix de vente, ce coût laisse entrevoir le bénéfice…

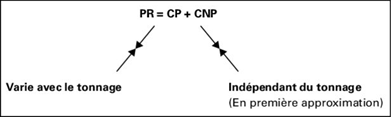

Les coûts de production d’un produit sont constitués de coûts proportionnels (CP) tels que les matières premières et l’énergie et de coûts non proportionnels ou fixes (CNP), indépendants du volume fabriqué tels que la main d’œuvre, la maintenance… L’arrêt d’une usine coûte !

Figure 4. Le produit de revient (PR) est la somme des CP et CNP

5. Le management industriel et le management de la production

Le management peut être défini comme l’ensemble de techniques qui permettent de gérer, organiser, diriger, contrôler et planifier les différentes activités de l'entreprise. Le management d’une usine consiste à satisfaire des clients avec des produits de qualité au moindre coût en temps voulu en respectant les réglementations et l’éthique de l’entreprise.

À la base, des humains font fonctionner des machines et des robots, suivant le mode pour lequel ils ont été conçus en respectant les procédures (SOP’s pour Standard Operating Procedures) qui sont des documents écrits. Ce fonctionnement basique entraine une multitude de processus annexes et le management consiste à intégrer tous ces processus.

Le système numérique de contrôle commande (DCS pour distributed control system) est le cerveau de l’usine. C’est un système de contrôle d'un procédé industriel doté d'une interface homme-machine et d'un réseau de communication numérique qui permet de contrôler, faire fonctionner les processus propres à l’usine et qui donne à l’opérateur une vision globale de l’installation, une capacité à modifier des consignes et réagir en fonction des événements… Il comprend des capteurs (température, pression, débit) des actionneurs (démarrer un moteur, fermer/ouvrir une vanne), des automates (ordinateurs) qui surveillent des parties d’équipement…

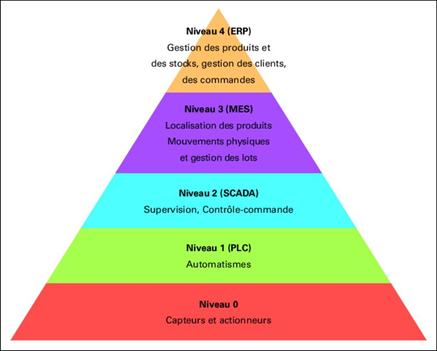

La pyramide du CIM (Computer Integrated Manfacturing), représentée par la figure 5 suivante, explicite les 4 niveaux hiérarchiques de contrôle de l’entreprise du terrain au sommet.

Figure 5. La pyramide du CIM reflète l’architecture du système informatique qui contrôle tous les processus techniques et managériaux

En conclusion

L’Homme est au centre du dispositif : il doit avoir le dernier mot, même lorsqu’il est augmenté par l’IA. Plus que jamais, l’interface homme/machine et l’ergonomie doivent être pensées au moment de la conception de l’outil industriel. L’usine doit aussi s’adapter à son environnement économique où la concurrence est forte et rentrer dans une démarche de Responsabilité Sociétale des Entreprises (RSE) où la décarbonation s’impose suite à l’impact sur le climat causé par les gaz à effet de serre (GES). Le progrès continu est basé sur l’innovation. L’examen quantifié de tous les processus est le gage de survie de l’usine. La pérennité dépend du profit engendré par les ventes. Les conséquences de l’IA n’ont pas fini de nous surprendre, c’est l’Usine du futur !

L’auteur remercie Jean-Pierre Foulon et Philippe Prudhon pour leurs discussions fructueuses.

(i) Voir Production et maintenance sur l’espace métiers de Mediachimie

(ii) Voir Logistique et achats sur l’espace métiers de Mediachimie

(iii) Voir QHSE sur l’espace métiers de Mediachimie

(iv) Voir Procédés et R&D sur l’espace métiers de Mediachimie

Bibliographie

Les industries de procédés, J.P. Dal Pont et M. Debacq, 2 volumes (2 x 260 pages) ISTE Editions (2020)

Le génie des Procédés de l’Entreprise, J.P. Dal Pont, Hermès-Lavoisier-Paris (2011)

Entreprise du futur et transitions numérique, énergétique et écologique, J.P. Dal Pont et C. Azzaro-Pantel, article des Techniques de l’Ingénieur (2021) - TI J 8000

Crédits illustrations

- Figure 1 - Ensemble de réacteurs chimiques : mila103 / AdobeStock

- Figure 2 - Usine typique de l’industrie pétrochimique : industrieblick / AdobeStock

- Figure 3 - Magasin de stockage : Puasa / AdobeStock

Sur le même sujet

- Énergie et économie des ressources » Chimie verte et développement durable

- Énergie et économie des ressources » Économie circulaire et recyclage

- Énergie et économie des ressources » Énergies alternatives et bioénergies

- Énergie et économie des ressources » Énergie nucléaire

- Énergie et économie des ressources » Énergies fossiles

- Énergie et économie des ressources » Métaux et matières premières minérales